Volgens onderzoek van het Instititut für Druckmaschinen und Druckverfahren (IDD) van de Universiteit van Damstadt in Duitsland laten de laboratoriumresultaten zien dat voor een handmatige snijlijn twee mensen nodig zijn om het hele snijproces te voltooien, en dat ongeveer 80% van de tijd wordt besteed aan het transporteren van het papier van de pallet naar de lifter.Als gevolg van de handmatige verwerking in batches verkeert het papier vervolgens in een gekartelde staat, zodat een extra proces van het papiertransport vereist is.Dit proces vereist een bepaalde hoeveelheid tijd om het papier te sorteren.Bovendien wordt de papierjoggingtijd beïnvloed door verschillende factoren, zoals de papierstatus, het papiergewicht en het papiertype.Bovendien wordt de fysieke fitheid van de operators flink op de proef gesteld.Volgens de 8-urige werkdag wordt 80% van de tijd gebruikt voor het uitvoeren van werk, en zijn 6 uur van de dag zware handenarbeid.Als het papierformaat groot is, zal de arbeidsintensiteit nog hoger zijn.

Berekend op basis van de snelheid van een offsetpers met een snelheid van 12.000 vellen per uur (merk op dat de offsetpersen van binnenlandse drukkerijen in principe 7x24 werken), bedraagt de werksnelheid van een handmatige snijlijn ongeveer 10.000-15.000 vellen/uur.Met andere woorden, er zijn twee relatief bekwame operators nodig die non-stop moeten werken om de druksnelheid van de offsetpers bij te houden.Daarom gebruiken binnenlandse drukkerijen over het algemeen papiersnijders met meerdere medewerkers, hoge intensiteit en langdurig gebruik om aan de behoeften van het drukwerk te voldoen.Dit zal veel arbeidskosten en potentiële arbeidsschade voor de operator met zich meebrengen.

Omdat ze dit probleem kenden, begon het Guowang-ontwerpteam in 2013 met het organiseren van technische krachten en stelde het als doel 80% van de verwerkingstijd te overwinnen.Omdat de snelheid van de papiersnijder vrijwel vaststaat, is zelfs de meest geavanceerde papiersnijder op de markt 45 keer per minuut.Maar hoe je 80% van de verwerkingstijd kunt weglaten, heeft veel te maken.Het bedrijf verdeelt deze toekomstige zaaglijn in drie delen:

1e: hoe je het papier netjes uit de papierstapel haalt

2e: Stuur het verwijderde papier naar de papiersnijder

3e: Leg het gesneden papier netjes op de pallet.

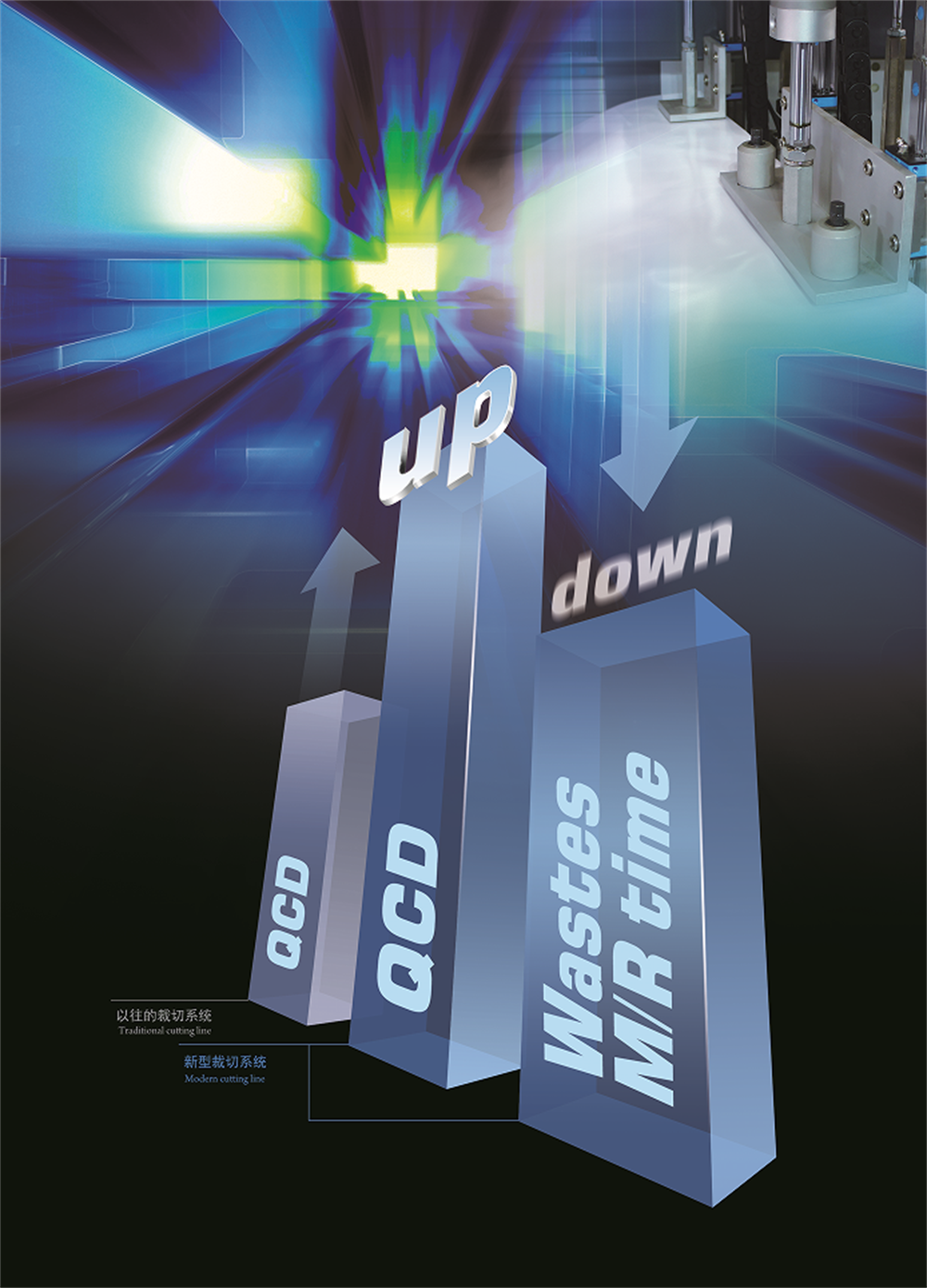

Het voordeel van deze productielijn is dat 80% van de transporttijd van de papiersnijder vrijwel verdwenen is, in plaats daarvan concentreert de operator zich op het snijden.Het papiersnijproces is eenvoudig en efficiënt, de snelheid is maar liefst vier tot zes keer zo hoog geworden en de productiecapaciteit bedraagt 60.000 vellen per uur.Volgens de offsetpers met een snelheid van 12.000 vellen per uur kan één regel per persoon het werk van 4 offsetpersen dekken.

Vergeleken met de productiecapaciteit van 10.000 vellen per uur van de vorige twee mensen, heeft deze productielijn een sprong gemaakt in productie en automatisering!

Detail van het snijlijnproces:

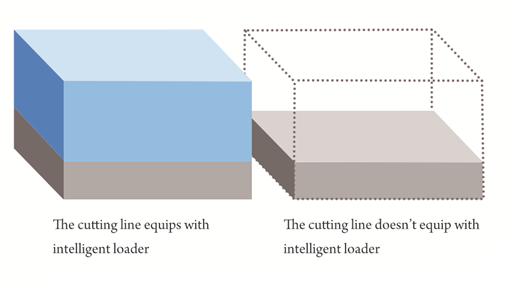

De gehele snijlijn met automatische invoer aan de achterzijde is verdeeld in drie delen: automatische intelligente papierpicker, programmeerbare papiersnijder met hoge snelheid en automatische papierontlaadmachine.Alle handelingen kunnen door één persoon worden uitgevoerd op het touchscreen van de papiersnijder.

Allereerst kunnen, met de papiersnijder als middelpunt, afhankelijk van de indeling van de werkplaats, de papierlader en de papierontlader tegelijkertijd of afzonderlijk links en rechts worden verdeeld.De operator hoeft alleen maar de papiersnijstapel met een hydraulische trolley naar de zijkant van de papierlader te duwen en vervolgens terug te keren naar de papiersnijmachine, op de papierlaadknop te drukken en de papierverzamelaar begint te werken.Gebruik eerst een pneumatische drukkop om het papier vanaf de bovenkant van de papierstapel aan te drukken om te voorkomen dat de papierstapel kantelt tijdens het papieroppakproces.Vervolgens houdt een platform uitgerust met een roterende rubberen rol aan één kant de horizontale band in een licht hellende hoek en vertraagt voordat hij naar een hoek van de stapel papier beweegt, en daalt vervolgens af naar de papierhoogte die door de computer is ingesteld.Het foto-elektrisch oog kan de hoogte nauwkeurig regelen.Beweeg vervolgens langzaam naar voren totdat deze de stapel papier raakt.De roterende rubberen rol kan de papierstapel zonder schade naar boven scheiden en vervolgens het hele platform van het platform ongeveer 1/4 in de papierstapel steken met de natuurlijke opwindsnelheid, en dan zal de pneumatische klem de stapel papier vastklemmen die moet worden eruit gehaald.Laat de drukkop los die de hele stapel papier naar voren heeft gedrukt.Het platform rolt met natuurlijke snelheid weer in de hele stapel papier.Vervolgens beweegt het platform langzaam naar de achterkant van de papiersnijder totdat het volledig tegen de zijkant van de werktafel achter de papiersnijder leunt.Op dit moment sluit de papiersnijder zich bij de papierpicker en valt het achterste schot automatisch, en de papierpicker duwt de stapel papier op het platform.Ga de achterkant van de papiersnijder in, het schot gaat omhoog en vervolgens duwt de papiersnijder het papier naar voren volgens het ingestelde programma, wat handig is voor de operator om het over te nemen.Dan begint de papiersnijder te werken.De arbeider draait het papier gemakkelijk drie keer rond op de werktafel met luchtkussen, snijdt alle vier de zijden van de papierstapel netjes af en duwt het naar het voorbereide papierontlaadplatform.De papierontlader verplaatst de papierstapel automatisch.Lossen op de pallet.Het eenmalige snijproces is voltooid.Wanneer de papiersnijder werkt, werkt de papierpicker tegelijkertijd.Nadat u het te snijden papier eruit heeft gehaald, wacht u tot het papier is gesneden en duwt u het vervolgens weer in de papiersnijder.Wisselend werk.

Vind je de uitleg te lang, bekijk dan deze video:

> Randapparatuur voor papiersnijlijn

Posttijd: 02-sep-2021